С развитием экономики и повышением уровня жизни людей упаковка товаров становится все более важной, и машины для розлива также значительно развились. Машины для розлива в основном представляют собой небольшую категорию упаковочных машин. С точки зрения упаковки материалов их можно разделить на машины для розлива жидкостей, машины для розлива паст, машины для розлива порошков и машины для розлива гранул. В связи со спецификой жидкостей (таких как растворимость, впитываемость, удобство производства и транспортировки и т. д.) производство упаковочных машин для розлива жидкостей составляет большую долю упаковочного оборудования.

Разливочные машины в мире развиваются в направлении высокой скорости, универсальности и высокой точности. В настоящее время некоторые линии розлива могут использоваться в различных требованиях и средах, таких как стеклянные бутылки и пластиковые контейнеры (полиэстеровые бутылки), газированные и негазированные напитки, горячий розлив и холодный розлив.

В настоящее время скорость наполнения машин для розлива газированных напитков достигла 2000 банок/мин. Клапаны розлива немецких машин H&K имеют до 165 головок, головки SEN 144 и головки Krones 178. Диаметр машины розлива достигает 5 метров, а точность розлива составляет менее ±0,5 мл. Машины розлива негазированных напитков имеют 50-100 клапанов розлива, скорость розлива составляет до 1500 банок/мин, а скорость вращения желоба машины розлива составляет 20-25 об/мин, что в 1 раз быстрее. Его можно использовать для горячего розлива чайных напитков, кофейных напитков, соевого молока и напитков на основе фруктовых соков. Зарубежные напитки горячего розлива больше не стерилизуются после герметизации. Газированные напитки варятся уже более 20 лет. Газирование при комнатной температуре может снизить стоимость напитков и полезно для окружающей среды. Система розлива негазированных напитков азотом использует методы нагнетания под давлением или капельного вливания жидкого азота для вливания жидкого азота в алюминиевые банки или ПЭТ-бутылки с откидывающимися стенками, так что двухкомпонентные алюминиевые банки и ПЭТ-бутылки могут использоваться для негазированных напитков, таких как сокосодержащие напитки, защищая при этом содержимое и сокращая потерю питательных веществ. В настоящее время для чайных напитков в ПЭТ-бутылках обычно применяются методы горячего розлива. Чтобы снизить температуру розлива, улучшить вкус чайных напитков и обеспечить гигиену и безопасность продуктов, была разработана формовка из ПЭТ-смолы для использования паровой стерилизации при 130℃ и специальных фасовочных асептических упаковочных машин. В то же время разрабатывается технология асептической упаковки для двухкомпонентных тонкостенных банок для слабокислотных напитков, таких как холодный кофе, для достижения асептической упаковки тонкостенных банок.

Выбор метода наполнения и количественного метода

Метод заполнения

Из-за различий в физических и химических свойствах жидких материалов существуют различные требования к заполнению во время заполнения. Следующие методы обычно используются для заполнения жидких материалов из устройств для хранения жидкостей в упаковочные контейнеры.

(1) Наполнение под нормальным давлением

Нормальное давление наполнения напрямую зависит от собственного веса жидкости, которая должна поступать в упаковочный контейнер под атмосферным давлением. Процесс нормального давления наполнения заключается в следующем:

1) Впуск и выпуск жидкости: жидкость поступает в контейнер, и одновременно из контейнера выпускается воздух.

2) Прекращение подачи жидкости: когда уровень жидкости в контейнере достигает требуемого количества, подача жидкости прекращается.

3) Выпуск остаточной жидкости: Выпуск остаточной жидкости в воздуховоде. Этот процесс необходим для тех конструкций, которые выводят воздух в верхнюю воздушную камеру резервуара для хранения жидкости. Заполнение под нормальным давлением в основном используется для заполнения маловязких безгазовых жидкостей.

(2) Изобарическое заполнение

Изобарический розлив использует сжатый воздух в верхней воздушной камере резервуара для хранения жидкости для наполнения упаковочного контейнера таким образом, чтобы давление было примерно одинаковым, а затем наполненная жидкость поступает в контейнер под действием собственного веса.

Процесс изобарического заполнения происходит следующим образом:

1) равное давление

2) вход жидкости и возврат газа

3) остановить подачу жидкости

4) сбросьте давление.

Изобарический розлив подходит для розлива газированных напитков, таких как пиво, газировка и т. д., чтобы сократить потери содержащегося газа.

(3) Вакуумное наполнение

Вакуумное наполнение — это наполнение в условиях ниже атмосферного давления. Существует два основных метода: один — вакуум дифференциального давления, который поддерживает нормальное давление в резервуаре для хранения жидкости и только откачивает внутреннюю часть упаковочного контейнера, чтобы сформировать определенную степень вакуума. Жидкость поступает в упаковочный контейнер за счет разницы давлений между двумя контейнерами. Другой — гравитационный вакуум, который поддерживает резервуар для хранения жидкости и упаковочный контейнер в почти одинаковом состоянии вакуума. Жидкость поступает в контейнер под действием собственного веса. В настоящее время в Китае широко используется вакуум дифференциального давления. Он имеет простую конструкцию и надежен в эксплуатации.

Процесс вакуумного заполнения происходит следующим образом:

1) пылесосим бутылку

2) вход жидкости и возврат газа

3) остановить подачу жидкости

4) возврат остаточной жидкости.

Вакуумный розлив подходит для розлива жидкостей с высокой вязкостью и токсичных жидкостей. Этот метод позволяет не только увеличить скорость розлива, но и уменьшить контакт и взаимодействие между жидкостью и остаточным воздухом в контейнере, поэтому он полезен для сохранения продукта. Он также может ограничить рассеивание токсичных газов и жидкостей, тем самым улучшая условия эксплуатации. Однако он не подходит для розлива алкогольных напитков, содержащих ароматические газы.

(4) Заполнение сифона

Сифонное заполнение заключается в использовании принципа сифона для всасывания жидкости в емкость через сифонную трубку до тех пор, пока уровни жидкости в двух жидкостях не сравняются. Сифонное заполнение подходит для заполнения маловязких жидкостей без газа. Оно имеет простую конструкцию, но скорость заполнения низкая.

(5) Наполнение под давлением

Наполнение под давлением заключается в использовании механических или газогидравлических устройств для того, чтобы поршень совершал возвратно-поступательное движение, чтобы всасывать жидкость с высокой вязкостью из резервуара для хранения жидкости в поршневой цилиндр, а затем принудительно закачивать ее в емкость для наполнения. Этот метод иногда также используется для наполнения напитков, таких как газировка, и может быть непосредственно налит в бутылку, полагаясь на ее собственную силу воздуха. При выборе метода наполнения, в дополнение к рассмотрению характеристик вязкости самой жидкости, также необходимо тщательно проанализировать технологические требования к продукту, а также структуру и работу разливочных машин и оборудования. В то же время во время процесса наполнения также требуется уменьшить контакт между жидкостью и воздухом и попытаться устранить влияние остаточного воздуха в горлышке бутылки.

Количественные методы

Для количественного измерения жидкостей в основном используется объемный количественный метод, который можно условно разделить на следующие три типа.

(1) Количественный метод контроля уровня жидкости Количественный метод контроля уровня жидкости заключается в достижении количественного значения путем контроля уровня жидкости в заполняемом контейнере во время наполнения.

(2) Количественный метод с использованием количественной чашки Количественный метод с использованием количественной чашки заключается в том, чтобы сначала впрыснуть жидкость в количественную чашку, а затем заполнить ее. Если не учитывать потерю жидкости, объем жидкости, заполняемой каждый раз, должен быть равен соответствующему объему количественной чашки.

(3) Количественный метод насоса Количественный метод насоса — это количественный метод, который использует механическое наполнение давлением. Объем заполняемого материала каждый раз пропорционален возвратно-поступательному ходу поршня.

Сравнивая три приведенных выше количественных метода, нетрудно понять, что второй метод напрямую зависит от точности объема бутылки и степени герметичности горлышка бутылки, поэтому его количественная точность плохая, но структура проста и она используется до сих пор. Фактически, при выборе количественного метода в первую очередь следует учитывать точность, требуемую продуктом. Количественная точность связана с продуктом. Чем дороже продукт, тем меньше должна быть погрешность измерения. Кроме того, при выборе количественного метода следует также учитывать технологические характеристики самой жидкости.

Индивидуальная машина для розлива

1. Определить функцию и область применения

Большинство ранних разливочных машин имели одну функцию, что могло упростить конструкцию и сделать их более успешными. Если объединить несколько машин и несколько процессов в один пакет, можно достичь значительных экономических выгод.

При определении функций и области применения разливочной машины необходимо учитывать два вопроса:

(1) Надежность. В целом, по мере увеличения функций увеличиваются связи между операциями розлива, и соответственно увеличивается вероятность отказа. Поэтому только тогда, когда операции розлива с одной функцией достаточно стабильны и надежны, можно рассматривать их объединение в многофункциональную машину розлива.

(2) Приспособляемость. Область применения любой разливочной машины ограничена. Чем больше функций у машины, тем сложнее ее конструкция. Поэтому многофункциональные разливочные машины часто проектируются в комбинированном виде, а некоторые комбинированные компоненты могут быть гибко добавлены или изменены в соответствии с различными потребностями пользователей.

2. Анализ процесса

Анализ процесса заключается в изучении, анализе и определении методов процесса для спроектированного упаковочного оборудования для завершения ожидаемого процесса упаковки. Необходимо рассмотреть несколько вопросов:

Метод упаковки

(1) Отдайте приоритет обеспечению качества заполнения. Независимо от используемого метода заполнения, качество заполнения должно быть гарантировано. (2) При наличии нескольких методов на выбор следует выбрать тот, который легко реализовать.

Тип машины

(1) Выберите тип машины в зависимости от количества приводов наполнения. (2) Выберите тип машины в зависимости от производительности.

Процедуры упаковки, технология упаковки и количество рабочих станций

(1) Процедуры упаковки относятся к порядку, в котором выполняются операции по упаковке. Метод упаковки часто определяет процедуры упаковки.

(2) Маршрут процесса упаковки: включает маршрут поставки упаковочных материалов и упаковочных изделий, а также маршрут их передачи в процессе упаковки и линию вывода упакованной продукции.

Требования к движению и выбор механизма Проанализируйте и определите требования к движению привода на основе заданных функций, условий и области применения, а также методов обработки, а затем выполните выбор механизма и его интеграцию.

3. Общая планировка

Общая компоновка подразумевает разумную конфигурацию относительного пространственного расположения соответствующих компонентов разливочной машины.

(1) Расположение исполнительных механизмов

(2) Компоновка системы передачи

(3) Организация условий эксплуатации

(4) Выбор формы поддержки

(5) Чертеж общей компоновки

4. Сформулируйте основные рабочие параметры.

Основные технические параметры фасовочного оборудования:

- Институциональные параметры

- Параметры движения

- Параметры мощности

- Параметры процесса

5. Предложение

Например:Применение: Упаковка маловязких, негазированных жидких напитков (таких как минеральная вода, напитки и т. д.).

Характеристики упаковки: Розлив минеральной воды/напитков.

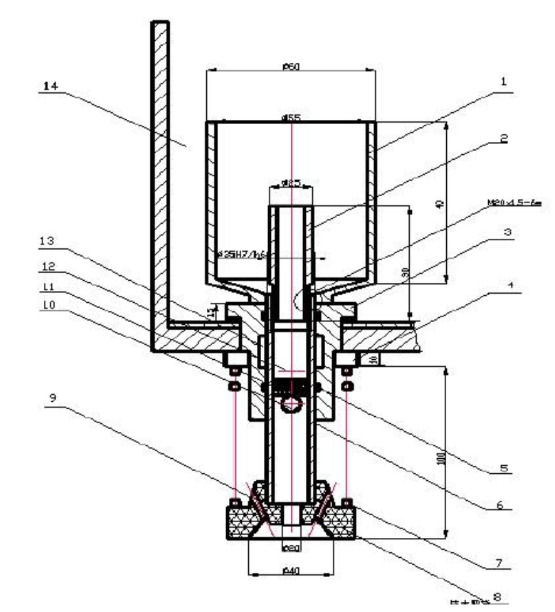

Характеристики бутылки для наполнения: объем наполнения 600 мл, диаметр 60 мм. Материал упаковки: пластиковая бутылка/стеклянная бутылка.

Мощность наполнения: >100 000 бутылок/день. Время наполнения: <12 с/раз

Требования к конструкции: простая конструкция, низкая стоимость, хорошая рабочая стабильность, простота управления.

Основные технические показатели оборудования для розлива: (1) Вязкость разливаемой жидкости менее 1 Па.с (2) Скорость розлива 6 раз/мин (3) Диапазон размеров наполняемой тары: высота 20 мм—200 мм, диаметр поперечного сечения <70 мм (4) Давление в системе: 0,5—3 МПа

Вы можете выбрать свои требования, и мы предоставим вам наиболее подходящую консервную машину. Не стесняйтесь обращаться в службу поддержки клиентов прямо сейчас.